降低Low-E玻璃钢化前后可见光透过率变化量的方法

为了生产高质量可钢化Low-E玻璃,探讨实验了在使用不同的硅铝靶溅射功率时,如何选择合适的工艺气体流量和氩/氮气比例,使玻璃钢化前后可见光透过率的变化很小。

实验条件。生产工艺为在玻璃表面依次沉积氮化硅、镍铬、银、镍铬、氮化硅,底层氮化硅使用2个旋转阴极,顶层氮化硅使用3个旋转阴极,采用中频溅射电源;镍铬和银均为4 kW,采用平面阴极,直流溅射电源。玻璃传输速度为4 m/min,本底真空为(1.2~2.4)×10-4 Pa。

首先探讨Low-E玻璃钢化前后可见光透过率变化量在硅铝靶使用不同溅射功率和工艺气体流量时的表现。本实验采用常用的单银可钢化Low-E玻璃生产工艺,每次只调节镀膜前、后硅铝靶的溅射功率和工艺气体流量、比例。工艺气体氩/氮气比例分别为60∶40、50∶50、40:60,具体实验结果见下列图表。

图1氩/氮气比例为60∶40时Low-E玻璃钢化前后可见光透过率变化量随溅射功率变化曲线

图2氩/氮气比例为50∶50时Low-E玻璃钢化前后可见光透过率变化量随溅射功率变化曲线

图3氩/氮气比例为40∶60时Low-E玻璃钢化前后可见光透过率变化量随溅射功率变化曲线

对比表1、表2和表3可以看出:①相同工艺气体流量下,随着氮气比例的提高,硅铝靶允许使用的溅射功率越高,说明氮气流量足够高时,硅铝靶才能稳定地工作在高功率下。氮气流量较高时,Low-E玻璃钢化前后可见光透过率变化量增大。②氩/氮气比例为40∶60时,Low-E玻璃钢化前后可见光透过率变化量在各种流量下,普遍偏大,生产过程中不应采用。对比图1、图2和图3可以看出,图1曲线相互交叉现象明显比图2、图3要多很多,没有规律可循,但变化量的幅度很小。

其次探讨工艺气体流量对Low-E玻璃钢化前后可见光透过率变化量的影响,工艺气体流量分别为800 mL/min、1 000 mL/min、1 200 mL/min、1 400 mL/min、1 600 mL/min,具体结果见下列图表。

图4流量为800 mL/min时Low-E玻璃钢化前后透过率变化量随溅射功率变化曲线

图5流量为1 000 mL/min时Low-E玻璃钢化前后可见光透过率变化量随溅射功率变化曲线

图6流量为1 200 mL/min时Low-E玻璃钢化前后可见光透过率变化量随溅射功率变化曲线

图7流量为1 400 mL/min时Low-E玻璃钢化前后可见光透过率变化量随溅射功率变化曲线

图8流量为1 600 mL/min时Low-E玻璃钢化前后可见光透过率变化量随溅射功率变化曲线

对照表4~表8可以看出,工艺气体流量小,硅铝靶射功率上不去,高功率必须配大流量,在大流量下使用小功率,Low-E玻璃钢化前后可见光透过率变化量增大。对照图4~图8可以看出,工艺气体流量越大,Low-E玻璃钢化前后可见光透过率变化量的变化幅度越大。主要表现在大流量配低功率时,可见光透过率变化量的差值急剧增加,说明大流量配小功率,会使钢化前后可见光透过率变化量明显增大。

为了生产高质量可钢化Low-E玻璃,在使用不同的硅铝靶溅射功率时,如何选择优的工艺气体流量和氩/氮气比例,在不同的生产线上的数据不尽相同,在不同的真空度下不尽相同,在靶材厂家、批次不同时也不尽相同。从实验分析可以看出,工艺气体流量氩/氮气比例选择50:50时,在各个溅射功率下使用表现都很好,是很好的选择。

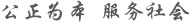

国检集团颁发首张检测...

国检集团颁发首张检测... 国检集团近期喜讯来了

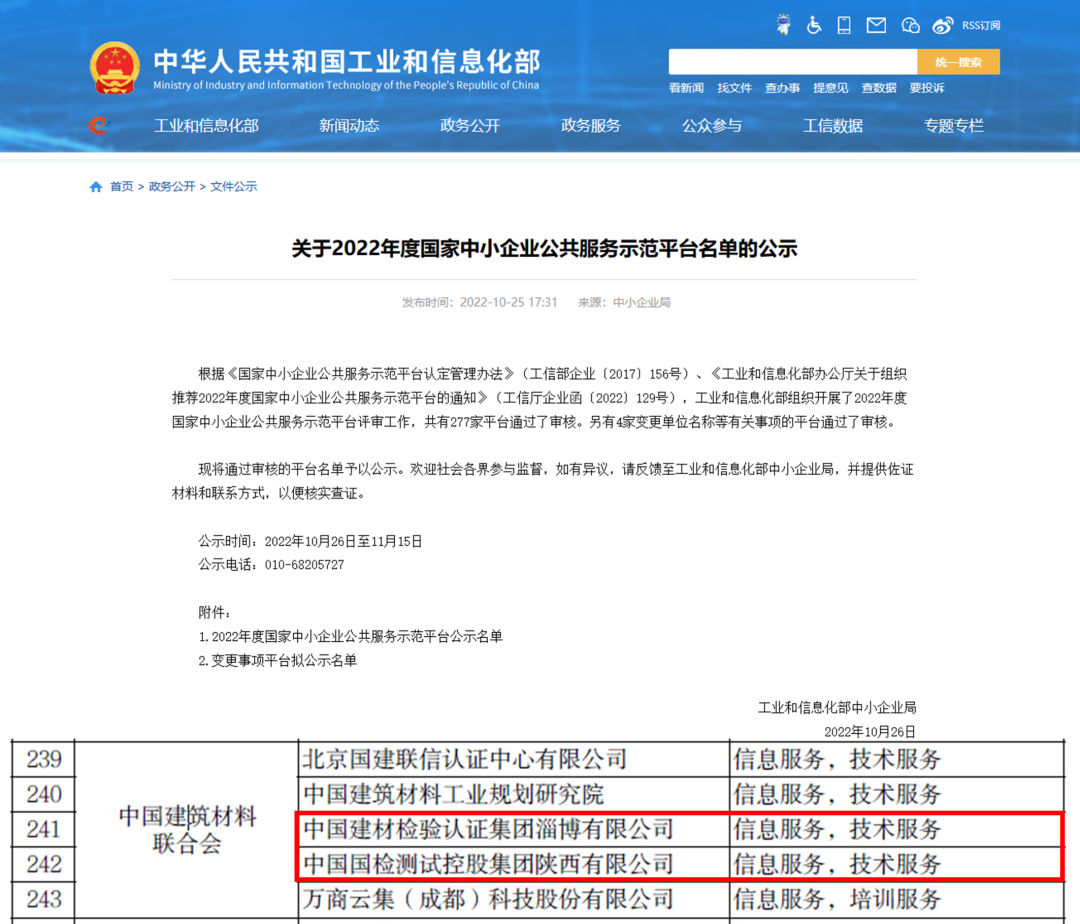

国检集团近期喜讯来了 国检集团通过IFM国际能...

国检集团通过IFM国际能...