2009年版安全玻璃强制性产品认证实施规则(二)

来源:原创 发布时间:2013-08-21 11:55:23 编辑:管理员 浏览:4862

<d)划分单元。对同一单元内的产品按最大展开面积、最大拱高和相邻边最小夹角批准认证范围,每一单元的产品应按照附件2中表8填报。< div="">

附件1:

产品强制性认证工厂质量保证能力要求

为保证批量生产的认证产品与已获型式试验合格的样品的一致性,工厂应满足本文件规定的产品质量保证能力要求。

1.职责和资源

1.1 职责

工厂应规定与质量活动有关的各类人员职责及相互关系,且工厂应在组织内指定一名质量负责人,无论该成员在其他方面的职责如何,应具有以下方面的职责和权限:

a)负责建立满足本文件要求的质量体系,并确保其实施和保持;

b)确保加贴强制性认证标志的产品符合认证标准的要求;

c)建立文件化的程序,确保认证标志的妥善保管和使用;

d)建立文件化的程序,确保不合格品和获证产品变更后未经认证机构确认,不能加贴强制性认证标志。

1.2 资源

工厂应配备必须的生产设备和检验设备以满足稳定生产符合强制性认证标准要求的产品;应配备相应的人力资源,确保从事对产品质量有影响工作的人员具备必要的能力;建立并保持适宜产品生产、检验试验、储存等必备的环境。

2.文件和记录

2.1工厂应建立、保持文件化的认证产品的质量计划或类似文件,以及为确保产品质量的相关过程有效运作和控制需要的文件。质量计划应包括产品设计、实现过程、检测及有关资源的规定,以及产品获证后对获证产品的变更(标准、工艺、关键件等)、标志的使用等的规定。

产品设计标准或规范应是质量计划的其中一个内容,其要求应不低于该产品的有关国家标准要求.

2.2工厂应建立并保持文件化的程序以对本文要求的文件和资料进行有效的控制。这些控制应确保:

a)文件发布前和更改应由授权人批准,以确保其适宜性;

b)确保文件的更改和修订状态得到识别,防止作废文件的非预期使用;

c)确保在使用处可获得相应文件的有效版本。

2.3 工厂应建立并保持文件化的质量记录的标识、储存、保管和处理的文件化程序.质量记录应清晰、完整以作为产品符合规定要求的证据。

质量记录应有适当的保存期限。

3.采购和进货检验

3.1 供应商的控制

工厂应制定对关键件和材料的供应商的选择、评定和日常管理的程序,以确保供应商具有保证生产关键元器件和材料满足要求的能力。

工厂应保存对供应商的选择评价和日常管理记录。

3.2 关键件和材料的检验/验证

工厂应建立并保持对供应商提供的关键件和材料的检验或验证的程序及定期确认检验的程序,以确保关键件和材料满足认证所规定的要求。

关键件和材料的检验可由工厂进行,也可以由供应商完成。当由供应商检验时,工厂应对供应商提出明确的检验要求.

工厂应保存关键件检验或验证记录、确认检验记录及供应商提供的合格证明及有关检验数据等。

4.生产过程控制和过程检验

4.1工厂应对关键生产工序进行识别,关键工序操作人员应具备相应的能力,如果该工序没有文件规定就不能保证产品质量时,则应制定相应的工艺作业指导书,使生产过程受控。

4.2产品生产过程中如对环境条件有要求,工厂应保证工作环境满足规定的要求.

4.3可行时,工厂应对适宜的过程参数和产品特性进行监控.

4.4工厂应建立并保持对生产设备进行维护保养的制度.

4.5工厂应在生产的适当阶段对产品进行检验,以确保产品及零部件与认证样品一致。

5.例行检验和确认检验

工厂应制定并保持文件化的例行检验和确认检验程序,以验证产品满足规定的要求。检验程序中应包括检验项目、内容、方法、判定等。并应保存检验记录。具体的确认检验项目及最低频次应满足本规则附件6的要求。相应产品的国家监督抽查或认证年度监督检验可以做为确认检验的证据之一。

例行检验是在生产的最终阶段对生产线上的产品进行的100%检验,通常检验后,除包装和加贴标签外,不再进一步加工。

确认检验是为验证产品持续符合标准要求进行的抽样检验。

6.检验试验仪器设备

用于检验和试验的仪器设备应定期校准和检查,并有计量合格检定证或测试证书。

检验和试验的仪器设备应有操作规程,检验人员应能按操作规程要求,准确地使用仪器设备。

用于确定所生产的产品符合规定要求的检验试验设备应按规定的周期进行校准或检定。校准或检定应溯源至国家或国际基准。对自行校准的,则应规定校准方法、验收准则和校准周期等。设备的校准或检定状态应能被使用及管理人员方便识别。

应保存设备的校准或检定记录。

7.不合格品的控制

工厂应建立不合格品控制程序,内容应包括不合格品的标识方法、隔离和处置及采取的纠正、预防措施。经返修、返工后的产品应重新检测。对重要部件或组件的返修应作相应的记录.应保存对不合格品的处置记录.

8.内部质量检查

工厂应建立文件化的内部质量检查程序,确保质量体系的有效性和认证产品的一致性,并记录内部检查结果。

对工厂的投诉尤其是对产品不符合标准要求的投诉,应保存记录,并应作为内部质量检查的信息输入。

对检查中发现的问题,应采取纠正和预防措施,并进行记录。

9.认证产品的一致性

工厂应对批量生产产品与型式试验合格的产品的一致性进行控制,以使认证产品持续符合规定的要求。

工厂应建立产品关键件和材料、结构等影响产品符合规定要求因素的变更控制程序,认证产品的变更(可能影响与相关标准的符合性或型式试验样品的一致性)在实施前向认证机构申报获得批准后方可执行。

10.包装、搬运和储存

工厂所进行的任何包装、搬运操作和储存环境应不影响产品符合规定标准要求。产品(包装)中应有指导用户安全使用产品的必要标记,附有相应的说明书。

与安全性能有关的玻璃品种及规格型号汇总表

(共十三个表,企业可根据申请认证的单元进行选择)

表1 汽车风窗/风窗以外用夹层玻璃

公称厚度: 中间层公称厚度:

产品结构描述:

本单元所包含的颜色:

序号 | 汽车型号 | 展开面积(m2) | 最大拱高 (mm) | 最小曲率半径(mm) | 实车安装角θ(°) | 备注 |

长×宽(mm) | ||||||

注:请在备注栏中注明风窗以外用夹层玻璃透光度值大于或小于70%。

表2 汽车风窗用区域钢化玻璃

公称厚度: 玻璃颜色:

序号 | 汽车型号 | 展开面积(m2) | 最大拱高(mm) | 最小曲率 半径(mm) | 实车安装 角θ(°) |

长×宽(mm) | |||||

表3 汽车风窗/风窗以外用塑玻复合材料

公称厚度:

产品结构描述:

本单元所包含的颜色:

序号 | 汽车型号 | 展开面积(m2) | 最大拱高 (mm) | 最小曲率半径(mm) | 实车安装 角θ(°) | 备注3) |

长×宽(mm) | ||||||

注:注明风窗以外用塑玻复合材料透光度值大于或小于70%。

表4 汽车风窗用钢化玻璃

公称厚度: 产品颜色:

序号 | 汽车型号 | 展开面积(m2) | 最大拱高(mm) | 最小曲率半径(mm) | 实车安装 角θ(°) |

长×宽(mm) | |||||

表5 汽车风窗以外用钢化玻璃

公称厚度: 产品颜色:

序号 | 汽车型号 | 最大展开面积(m2) | 最大拱高(mm) | 相邻边最小 夹角γ(°) | 备注1) |

长×宽(mm) | |||||

注:选择每个申请单元中展开面积最大、拱高最大、邻边夹角最小的三个参数进行填写,备注栏中注明透射比大于或小于70%

表6 汽车风窗以外用安全中空玻璃

公称厚度:

产品结构1):

密封方式:

序号 | 汽车型号 | 最大展开面积(m2) | 最大拱高(mm) | 备注2) |

长×宽(mm) | ||||

注:申请安全中空玻璃认证时,构成中空玻璃的单片玻璃应符合相应产品的强制认证要求,在备注栏中注明透射比值大于或小于70%

表7 建筑用□普通夹层玻璃/□钢化夹层玻璃 /□其它(如薄膜光伏夹层玻璃、晶硅光伏夹层玻璃、调光玻璃等)

中间层种类: 中间层厚度: 中间层是否有颜色□是/□否

最小总公称厚度的玻璃结构描述 |

注:钢化夹层玻璃是指内外侧片均为钢化玻璃的夹层玻璃;对其它类型的夹层玻璃应按中间层的材质详细说明。

表8 建筑用□普通钢化玻璃/□装饰类钢化玻璃/其它钢化玻璃(如光伏压花超白玻璃)

厚度范围:

公称厚度 | 最大展开面积(m2) | 最大拱高(mm) | 相邻边最小夹角g (°) | 玻璃是否着色 | 装饰类钢化玻璃工艺种类 |

表9 □建筑(安全)中空玻璃

□聚硫胶密封槽铝式双道密封中空玻璃:

最大展开面积(m2)/ 长×宽:

□硅硐胶密封槽铝式双道密封中空玻璃

最大展开面积(m2)/ 长×宽:

□聚氨酯密封槽铝式双道密封中空玻璃

最大展开面积(m2)/ 长×宽:

□复合丁基胶条密封中空玻璃

最大展开面积(m2)/ 长×宽:

□ 热融丁基胶密封槽铝式中空玻璃

最大展开面积(m2)/ 长×宽:

□其它类中空玻璃(如内置遮阳中空玻璃)

注:其它类型的中空玻璃应按密封材料和密封方式详细说明

表10 □普速铁道车辆前窗用夹层玻璃/□高速铁道车辆前窗用夹层玻璃

公称厚度: 中间层公称厚度:

产品颜色: 中间层种类及颜色:

产品结构: 加温元件:

序号 | 机车型号 | 展开面积(m2) | 最大拱高 (mm) | 最小曲率半径(mm) | 安装角θ(°) | 备注 |

长×宽(m) | ||||||

注:1)产品结构示例:第一层玻璃颜色/厚度+第一层中间层颜色/厚度+第二层玻璃颜色/厚度+第二层中间层颜色/厚度……+最后一层玻璃颜色/厚度。

表11 铁道车辆前窗以外用夹层玻璃

公称厚度:

中间层种类及厚度:

产品结构

加温元件:

最大展开面积(m2)/长×宽(mm):

最大拱高(mm):

最小曲率半径(mm):

注:产品结构示例:第一层玻璃颜色/厚度+第一层中间层颜色/厚度+第二层玻璃颜色/厚度+第二层中间层颜色/厚度+最后一层玻璃颜色/厚度。

表12 铁道车辆前窗以外用钢化玻璃

公称厚度:

颜色:

最大展开面积(m2)/长×宽(mm):

最大拱高(mm):

相邻边最小夹角γ(°)

表13 铁道车辆前窗以外用安全中空玻璃

密封方式:

最大展开面积(m2)/长×宽(mm):

附件3:

与安全性能有关的汽车玻璃检验所需样品数量及检测项目

1.对于每一单元的风窗用夹层玻璃及塑玻复合材料

检验项目 | 样品尺寸(mm) | 样品数量(块) | ||||

夹层玻璃 | 塑玻复合材料 | 夹层玻璃 | 塑玻复合材料 | |||

光畸变 | 风窗制品 | 4×(组批后需检样品组数) | ||||

副像偏离 | ||||||

颜色识别 | ||||||

抗冲击性 | 300×300 | 32 | ||||

抗穿透性 | ||||||

耐热性 | ||||||

耐湿性 | ||||||

耐辐照性 | 300×76 | 3 | ||||

透射比 | ||||||

人头模型冲击 | 试验片:1100×500 | 6 | ||||

风窗制品 | 4×(组批后参数和最小的两个车型) | |||||

抗磨性 | 100×100 | 3 | ||||

耐温度变化性 | —— | 300×300 | —— | 2 | ||

耐燃烧性 | —— | 360×70 | —— | 5 | ||

耐化学侵蚀性 | —— | 180×25 | —— | 10 | ||

注:当总厚度大于15mm的汽车用夹层玻璃时,可免于人头模型冲击试验

2.对于每一单元的风窗用区域钢化玻璃及钢化玻璃

检验项目 | 样品尺寸(mm) | 样品数量(块) | |||

钢化玻璃 | 区域钢化玻璃 | 钢化玻璃 | 区域钢化玻璃 | ||

透射比 | 风窗制品 | 4×(组批后需检样品组数) | 12×(组批后需检样品组数) | ||

光畸变 | |||||

副像偏离 | |||||

颜色识别 | |||||

碎片状态 | |||||

人头模型冲击 | —— | 风窗制品 | —— | ||

抗冲击性 | 300×300 | —— | 6 | —— | |

3.对于每一单元的风窗以外用夹层玻璃及塑玻复合材料

检验项目 | 样品尺寸(mm) | 样品数量(块) | ||

夹层玻璃 | 塑玻复合材料 | 夹层玻璃 | 塑玻复合材料 | |

抗冲击性 | 300×300 | 12 | ||

耐热性 | ||||

耐湿性 | ||||

耐辐照性 | 300×76 | 3 | ||

透射比 | ||||

人头模型冲击 | 试验片:1100×500 | 6 | ||

抗磨性 | 100×100 | 3 | ||

耐温度变化性 | —— | 300×300 | —— | 2 |

耐燃烧性 | —— | 360×70 | —— | 5 |

耐化学侵蚀性 | —— | 180×25 | —— | 10 |

4.对于每一单元的风窗以外用钢化玻璃

样品尺寸(mm) | 检验项目 | 数量(片) |

300×300或制品 | 抗冲击性 | 6 |

透射比 | ||

制品 | 碎片状态 | 4×(组批后需检样品组数) |

5.对于每一单元的风窗以外用中空玻璃

样品尺寸(mm) | 检验项目 | 数量(片) |

1100×500 | 透射比 | 6 |

人头模型冲击 |

附件4:

与安全性能有关的建筑玻璃检验所需样品数量及检测项目

1 对于每一单元的夹层玻璃、钢化夹层玻璃、其它夹层玻璃(如薄膜夹层光伏玻璃、晶硅夹层光伏玻璃)

样品尺寸(mm) | 检验项目 | 数量(片) |

300×300 | 耐湿性 | 3 |

300×300 | 耐热性 | 3 |

300×76 | 耐辐照性 | 3 |

610×610 | 落球冲击剥离性能 | 6 |

1930×864 | 霰弹袋冲击性 | Ⅱ-1类 4×3 |

Ⅱ-2类 4×3 | ||

Ⅲ类 4×2 |

注:当拟批准的认证产品最大面积小于1930mm×864mm时,可以按拟批准的最大面积制品进行霰弹袋冲击试验。

2对于每一单元的钢化玻璃

样品尺寸(mm) | 检验项目 | 数量(片) |

制品 | 碎片状态 | 4×(组批后需检样品组数) |

610×610 | 抗冲击性 | 6 |

1930×864 | 霰弹袋冲击性 | 4 |

注:当拟批准的认证产品最大面积小于1930mm×864mm时,可以按拟批准的最大面积制品进行霰弹袋冲击试验;对最大面积制品进行碎片状态检测时可以采取多片组合的方式进行检测,并在检测报告中注明。

3 对于每一单元的建筑(安全)中空玻璃

样品尺寸(mm) | 检验项目 | 数量 (片) | 备注 |

510×360 (4mm玻璃+12mm+4mm)或(5mm+9mm+5mm) | 露点 | 20 | 样品总数为20片 |

密封性能 | 20 | ||

耐紫外线辐照性能 | 2 | ||

气候循环耐久性能 | 4 | ||

高温高湿耐久性能 | 8 |

附件5:

与安全性能有关的铁道车辆用玻璃检验所需样品数量及检测项目

1 对于每一单元的前窗用夹层玻璃

样品尺寸(mm) | 检验项目 | 数量(片) |

300×300 | 耐热性 | 3 |

300×76 | 耐辐照性 | 3 |

300×300 | 抗穿透(普速车) | 6 |

制品或1000×700 | 抗飞弹冲击(高速车) | 3 |

制品 | 可见光透射比 | 4×(组批后需检样品组数) |

制品 | 光畸变 |

2 对于每一单元的前窗以外用夹层玻璃

样品尺寸(mm) | 检验项目 | 数量(片) |

300×300 | 耐热性 | 3 |

300×76 | 耐辐照性 | 3 |

300×300 | 抗冲击性 | 6 |

300×300 | 抗穿, 透 | 6 |

300×76 | 透射比 | 3 |

制品 | 光畸变 | 4×(组批后需检样品组数) |

3 对于每一单元的前窗以外用钢化玻璃

样品尺寸(mm) | 检验项目 | 数量(片) |

制品 | 碎片状态 | 3 |

300×300 | 抗冲击性 | 6 |

制品 | 透射比 | 3 |

制品 | 光畸变 | 4×(组批后需检样品组数) |

4 对于每一单元的前窗以外用安全中空玻璃

样品尺寸(mm) | 检验项目 | 数量(片) |

500×350 | 加速耐久性、露点 | 6 |

注:申请安全中空玻璃认证时,构成中空玻璃的单片玻璃应符合相应产品的强制认证要求,加速耐久性按GB18045标准的I类试验水平进行检验。

附件6:

确认检验项目及最低频次要求

产品名称 | 认证依据标准 | 确认检验项目 | 确认检验最低频次 |

汽车安全玻璃 | GB9656 | 1.可见光透射比 | 1片/原材料变更时 |

2.副像偏离 | 1片/班 | ||

3.光畸变 | 1片/班 | ||

4.颜色识别 | 1片/班且玻璃带颜色时 | ||

5.耐热性 | 1组/月和更改胶片时 | ||

6.耐辐照性 | 1组/季和更改胶片时 | ||

7.耐湿性 | 1组/半年和更改胶片时 | ||

8.人头模型冲击 | 1组/季和更改胶片时 | ||

9.抗穿透性 | 1组/季和更改胶片时 | ||

10.抗冲击性 | 1组/季和更改胶片时 | ||

11.碎片状态 | 1片/班和更换产品厚度时 | ||

12.耐温度变化性 | 1组/半年 | ||

13.耐燃烧性 | 1组/半年 | ||

14.耐化学侵蚀性 | 1组/半年 |

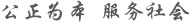

国检集团颁发首张检测...

国检集团颁发首张检测... 国检集团近期喜讯来了

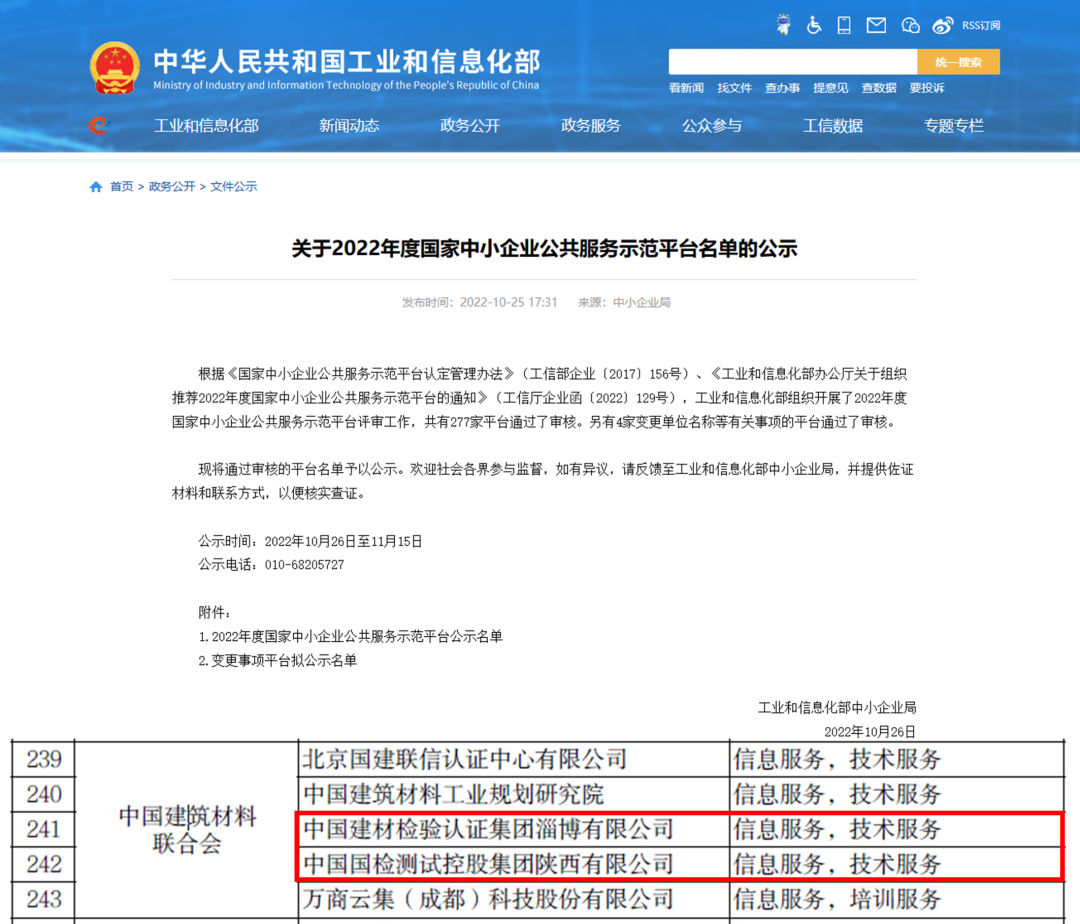

国检集团近期喜讯来了 国检集团通过IFM国际能...

国检集团通过IFM国际能...